산업 생산에서마모 보호 및 풀리 지연기술은 장비의 수명을 연장하고 운영 효율성을 향상시켜 재료 운송, 무거운 처리 등의 분야에서 핵심 보호 수단이되었습니다. 응용 시나리오는 여러 산업을 포함하여 다양한 장비 마모 통증 지점에 맞춤형 솔루션을 제공합니다.

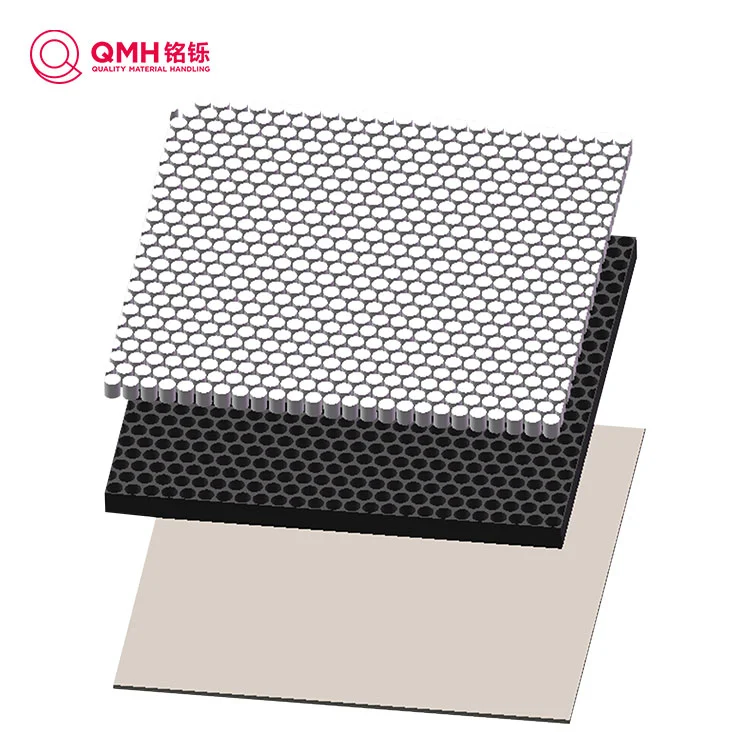

벨트 컨베이어의 풀리 지연이 가장 일반적인 응용 프로그램입니다. 고무 재료 (경도 60-80 Shore A)를 사용하여 금속 롤러의 표면을 감싸고 마찰 계수는 0.8 이상으로 증가하여 벨트 슬립을 줄이고 전송 효율을 15%-20%향상시킵니다. 탄광 산업에서 코팅 후 롤러의 서비스 수명은 3 개월에서 18 개월로 연장되어 매년 3-4 교체 다운 타임이 줄어 듭니다.

컨베이어 벨트의 마모 보호는 폴리 우레탄 코팅 (두께 3-5mm)으로 표면을 30n/mm의 눈물 강도로 덮음으로써 달성됩니다. 철광석 및 화강암과 같은 날카로운 재료를 전달할 때 벨트 마모 속도는 70%감소하고 단일 벨트의 서비스 수명은 1 년에서 2-3 년으로 연장됩니다.

채굴 분쇄기의 안감은 높은 크롬 주철 마모 보호 (Hromium ≥ HRC60) 및 충격 강인성 ≥ 15J/cm²를 채택합니다. 현무암과 같은 하드 암석을 분쇄 할 때 라이닝 교체주기는 15 일에서 90 일로 연장되며 단일 기계의 연간 액세서리 비용은 10 만 위안 이상으로 저장됩니다. 내마모성 고무 스트립 (해안 경도 75a)은 진동 스크린 가장자리에 설치되어 재료 영향으로 인한 가장자리 찢어짐을 줄이고 화면 수명을 3 배 증가시킵니다.

볼 밀의 내부 벽은 알루미나 세라믹 패치 (내마모성이 강철의 20 배)에 의해 보호되고 고온 수지와 결합됩니다. 시멘트 클링커를 연삭 할 때, 내부 벽 마모는 0.1mm/월 이내에 제어되며 장비 유지 보수주기는 2 개월에서 1 년으로 연장됩니다.

포트 언 로더의 횡령 블레이드는 HRC58-62의 경도를 갖는 이중 합성 복합 재료 (저탄소 강철 매트릭스 + 고 염소 합금 층)를 채택합니다. 철광석과 석탄을 잡을 때 칼날의 마모 속도는 60%감소하고 단일 횡령 세트의 서비스 수명은 800 시간에서 2000 시간으로 연장됩니다.

스태커의 드럼 고무 코팅은 화염 재생 고무 (MT113 표준에 따라)입니다. 뜨겁고 비가 오는 항구 환경에서는 재료가 드럼에 달라 붙는 것을 막을뿐만 아니라 자외선 노화에 저항 할 수 있습니다. 고무 코팅의 서비스 수명은 2 년 이상이며 일반 고무보다 1 배 더 깁니다.

쓰레기 압축 트럭의 압축 챔버의 내부 벽은 내마다 저항성 강판 (경도 400-500HBW)으로 만들어지며 표면은 샷을 날려 마찰 계수를 증가시킵니다. 건축 폐기물과 금속 폐기물을 압축 할 때는 공동의 마모가 80%감소하고 장비 점검주기는 1 년에서 3 년으로 연장됩니다.

스위퍼의 롤러 브러시 샤프트는 텅스텐 카바이드 코팅 (두께 0.1-0.3mm)을 뿌려 마모로부터 보호되며 코팅의 결합 강도는 ≥80mpa입니다. 아스팔트 포장 도로를 청소하면 샤프트 부품의 녹과 마모 문제가 크게 개선되고 교체 주파수는 60%감소합니다.

Cnc 고속 (30m/min)으로 움직일 때 가이드 레일 마모는 ≤0.01mm/1000 시간이어서 가공 정확도의 장기 안정성 (± 0.005mm)을 보장합니다.

유압 실린더의 피스톤로드는 표면 거칠기 Ra≤0.2μm와 함께 크롬 도금 (코팅 두께 0.05-0.1mm)에 의해 마모로부터 보호됩니다. 광업 기계 및 엔지니어링 기계에서 부식 및 스크래치 저항이 5 배 증가하고 실린더 누출 고장 속도는 90%감소합니다.

재료 과학 및 프로세스 혁신을 통해마모 보호 및 풀리 지연기술은 다양한 유형의 마모 (연마 마모, 접착제 마모, 피로)에 대한 정확한 보호를 제공하며, 장비 신뢰성을 향상시키고 전반적인 운영 비용을 줄이며 현대 산업의 비용 절감 및 효율성을 높이는 주요 기술 수단이됩니다.